今どきのハンダごてには温度調整機能なんてものは最初から付いてはいるのですが・・・

今さらながらでありますが、

随分前に買ってそのまま放り出していた「秋月電子の調光器キット」。

昨日今日で作ってみたので、その過程をアップしておきます。

トライアック万能調光器キット(20Aタイプ): 組立キット 秋月電子通商 電子部品 ネット通販

秋月電子で 600円 のキットです。

このキットに付属しているパーツ以外に、

- ヒートシンク(トライアック放熱用)

- フィルムコンデンサ( 0.047uF × 1、0.22uF × 1)

も、あった方が良いので合わせて購入しておくことをお勧めします。

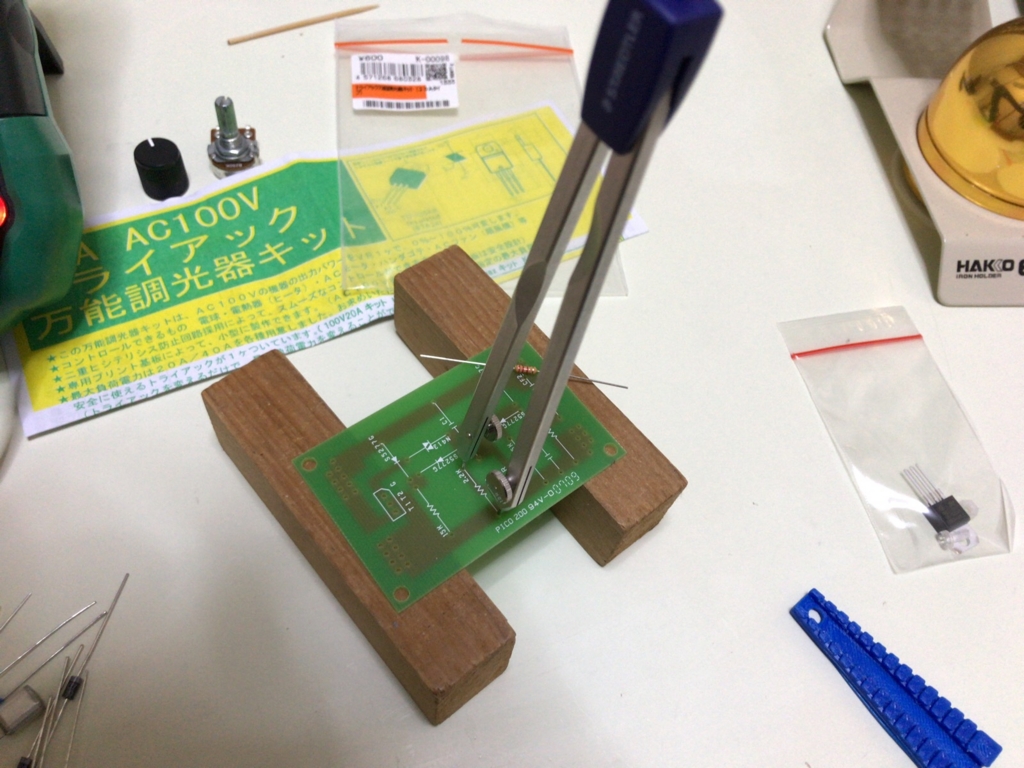

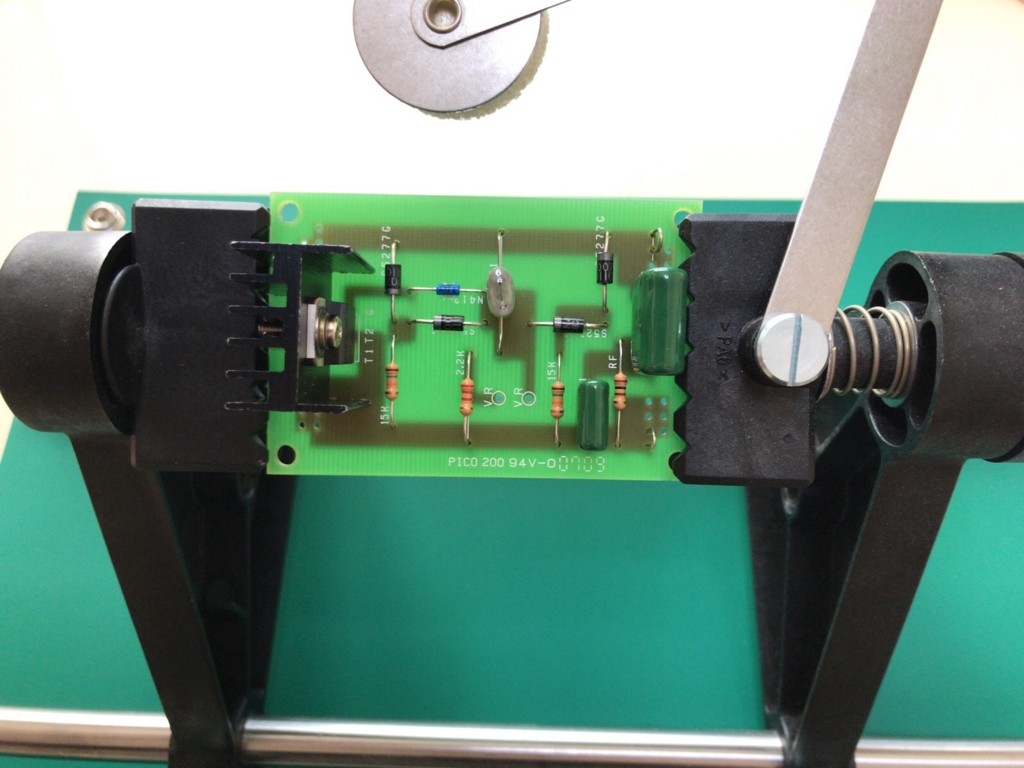

キット組み立て

パーツが少ないので、ハンダ付けはすぐに終了しちゃいます。

パーツのリードを基板のホールにピッタリ合わせるため、

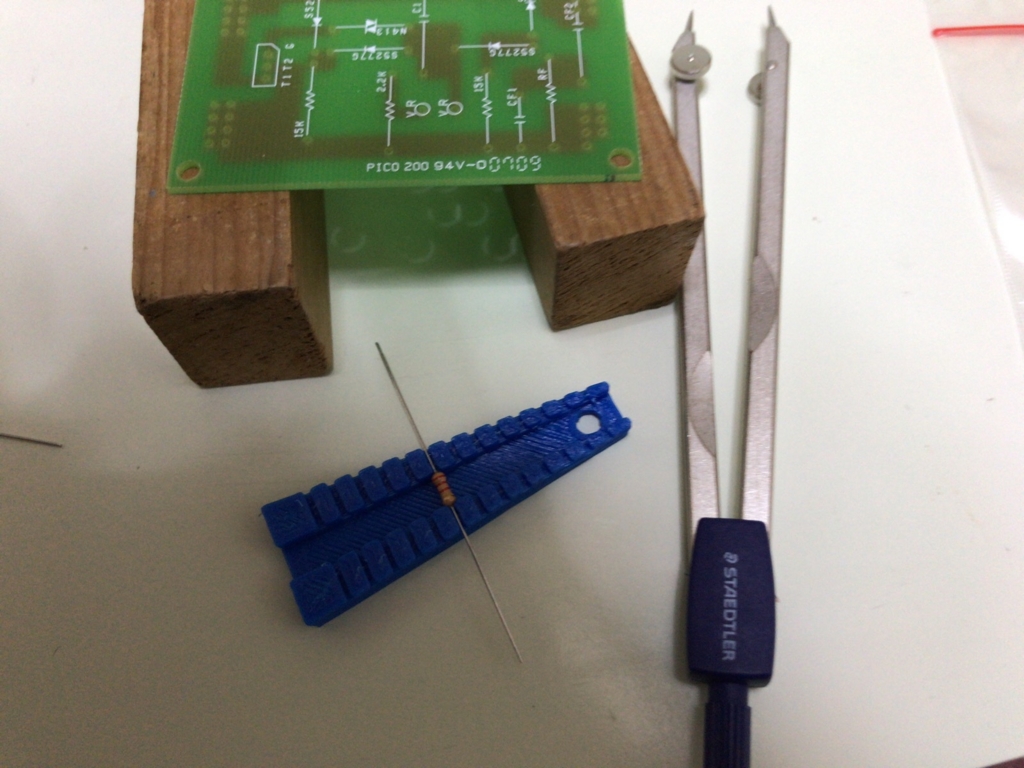

わたしは、デバイダーを使ってます。

使っているのは、ステッドラー製のデバイダー(559 55SK-J)です。.

デバイダーの足の広がりから、リードベンダーの位置を決定します。

先日作ったリードベンダーが抵抗にピッタリはまるので、

なかなか良い感じです。

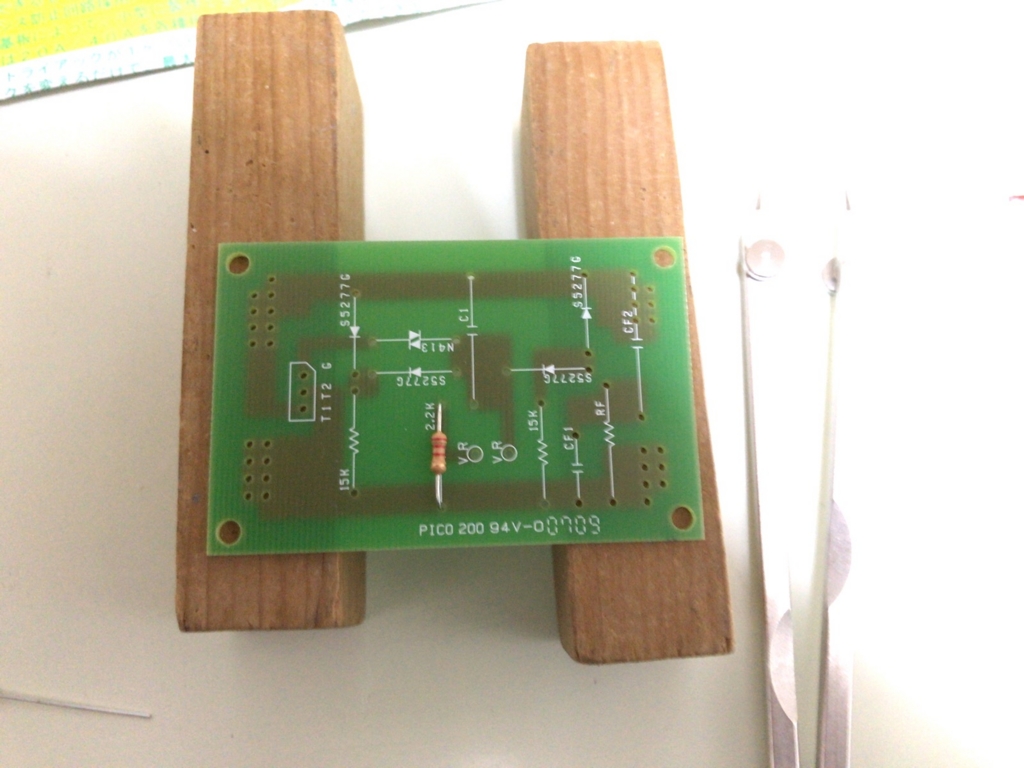

ということで、抵抗が基板に綺麗に収まりました。

パーツが基板に綺麗に収まるって・・・精神的にもとっても気持ちイイ!

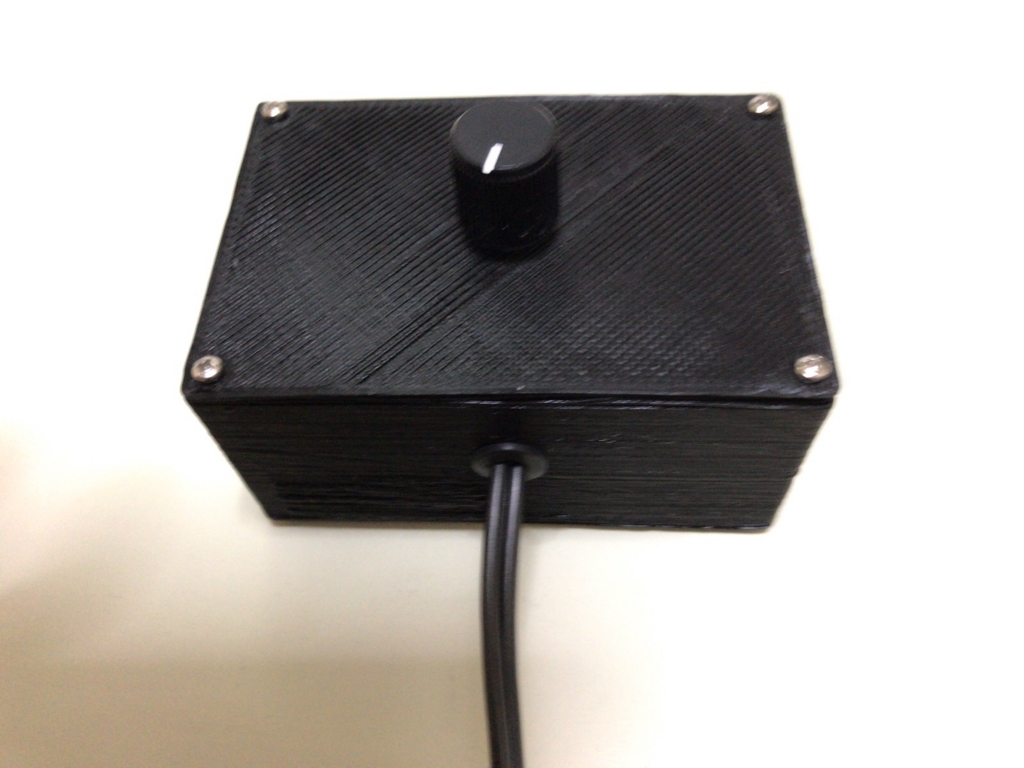

3Dプリンターでケースを作る

ケースは3Dプリンターで作ることに。

今回は、Fusion360 で図面を描いてケースを造形してみました。

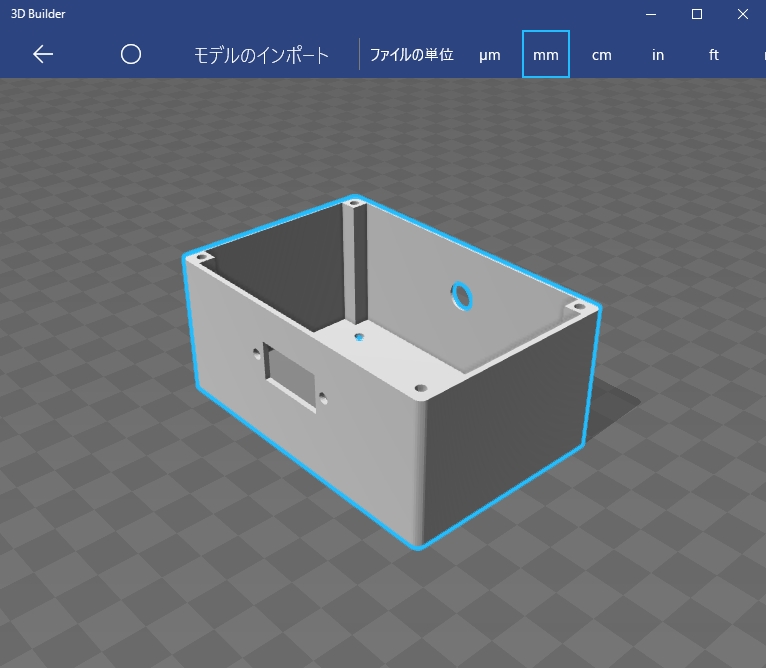

ケース本体はこんな感じです。(厚みは 1.5mm です)

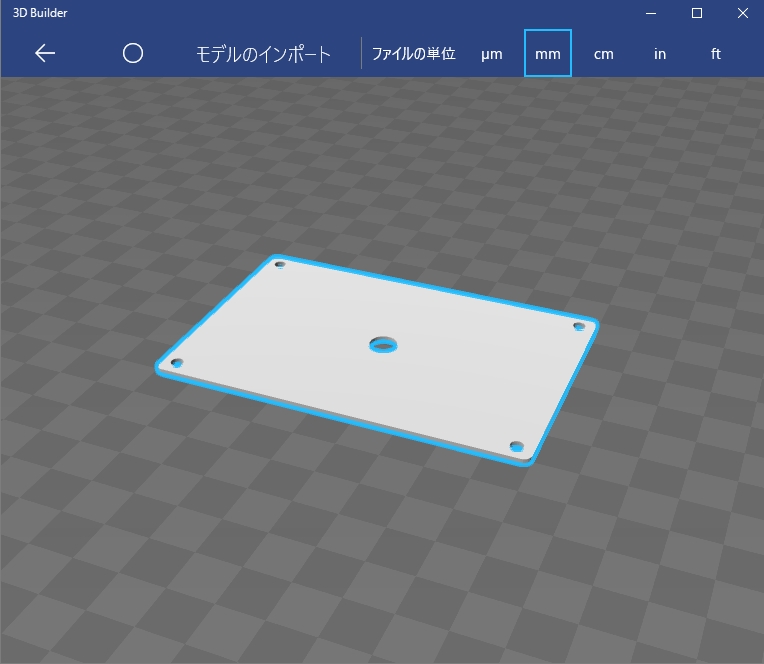

これは上蓋です。

Fuison360 はホントよくできたモデリングツールです。

今回のような簡単な穴があいてるだけのケースならノギス片手に 30分 もあれば図面は完成してしまいます。

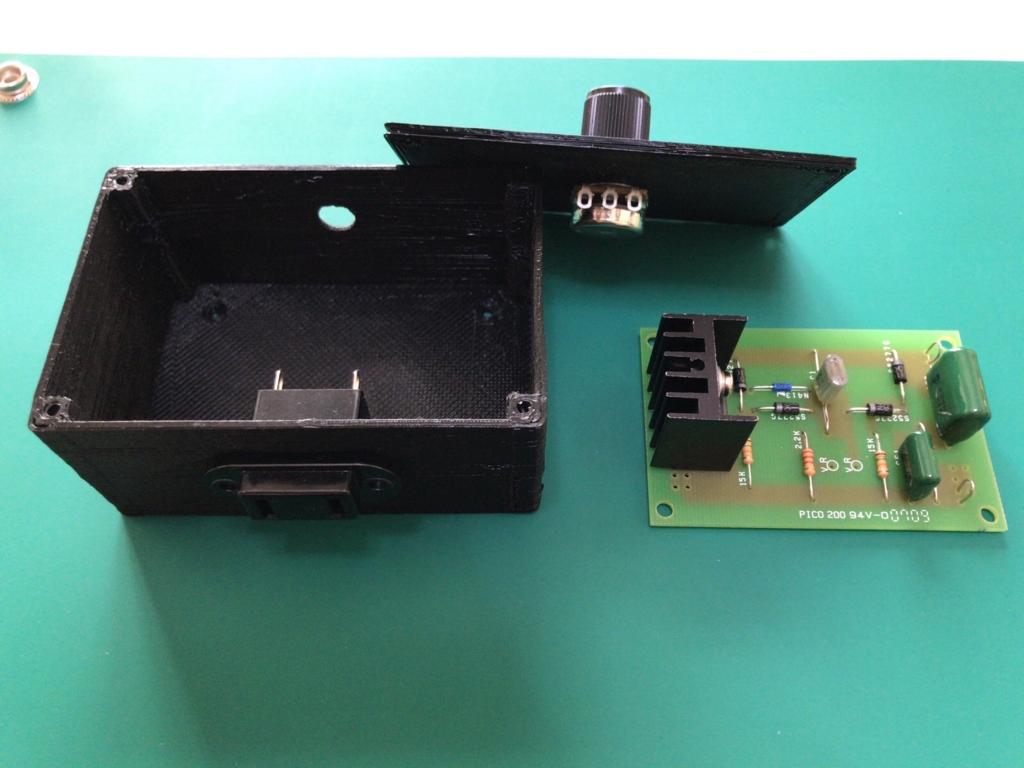

ケースに入れて最終仕上げ

ケースの造形には5時間近くかかりました。(PLA 使用)

ケースに穴をあける必要がないって・・・3Dプリンターって超便利ですね。

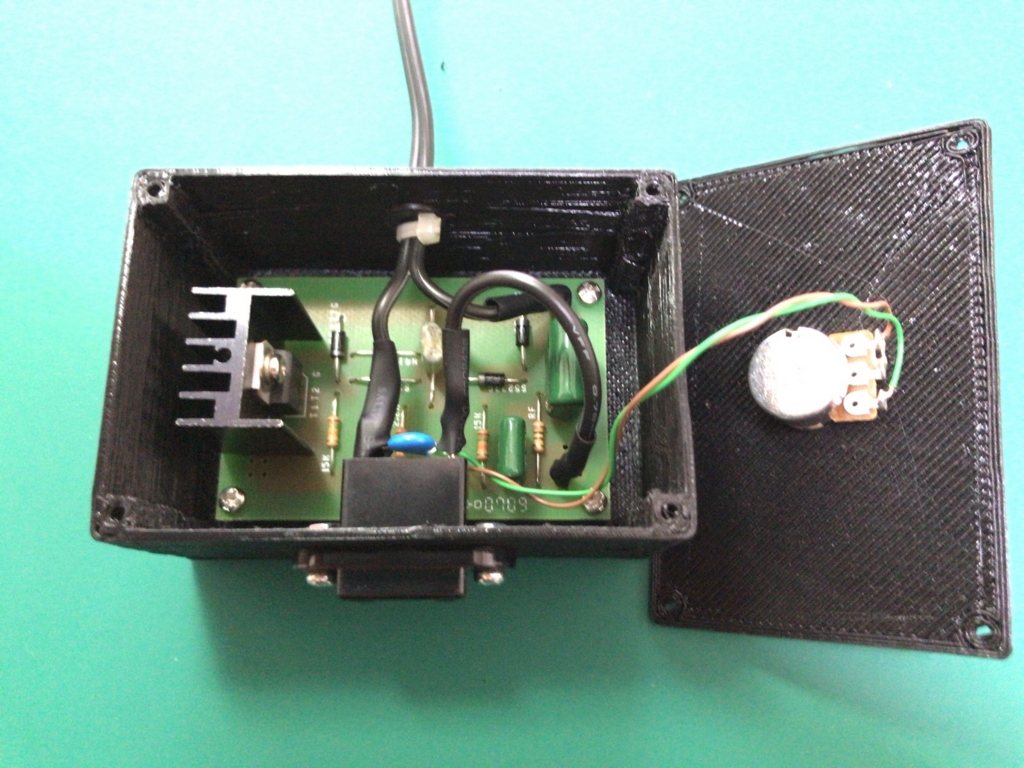

最終的に、こんな感じに仕上がりました。

ABS + アセトンで仕上げれば、表面はもっと綺麗に仕上がるはずですが、扱いが面倒なので。。。

・・・ま、ケースだしね。。。

動作は扇風機を使って確認しましたが、まぁ期待どおりに動いてくれました。

以上です。