3Dプリンタで作る電子工作グッズです。

HOZAN のフラックスを収める、Flux stand を造形してみました。

3Dプリンタの単調でキカイ的な動きを・・・

なにも考えずに、いつまでもボ~っと眺めていたい、そんなことってありますよね。

わたしは、ちょいちょい、そういうことあるんですよ。

ということで、HOZAN のボトルタイプのフラックス(H-722)を立てるだけの、そんな「ボトルスタンド」を、3Dプリンタで造形してみました。

これで、フラックス・ボトル自体が安定するので、蓋を緩めた状態でも倒れる心配はなくなったし、汚れたらスタンド自体を丸洗いすればいいだけだし、なかなかいい感じで作業に没頭できそうです。

HOZAN フラックス H-722

こういうボトルタイプのフラックスなんですが。

作業中もなんだけど、ボトルの先に付着したフラックスが知らない間に下に垂れて、机の上がヤニでベタベタ、「掃除するの、めんどくせぇ~」ってなりますよね。

とはいっても、わざわざこんなスタンドなんて作らないで、ティッシュペーパーでも敷いときゃいいじゃん、って声が聞こえそうですが、ん~、なんかそれじゃスタイリッシュで美しくないなぁ~って。

電子工作のハンダ付け。

これは電子工作するものにとっての神聖な作業なわけで。

なので工具まわりはキレイに整っている方が、俄然イイに決まってるんじゃないかって。

まぁただの変なこだわりかもしれませんが、妙にこういった環境整備に力が入っちゃうんですよね。

Stand for bottle with oil

お馴染みの Thingiverse から、HOZAN のH-722 の瓶に合いそうなものを探したら、”Stand for bottle with oil” という、オイルボトルのためのスタンドが見つかったので、ダウンロードして流用することにしました。

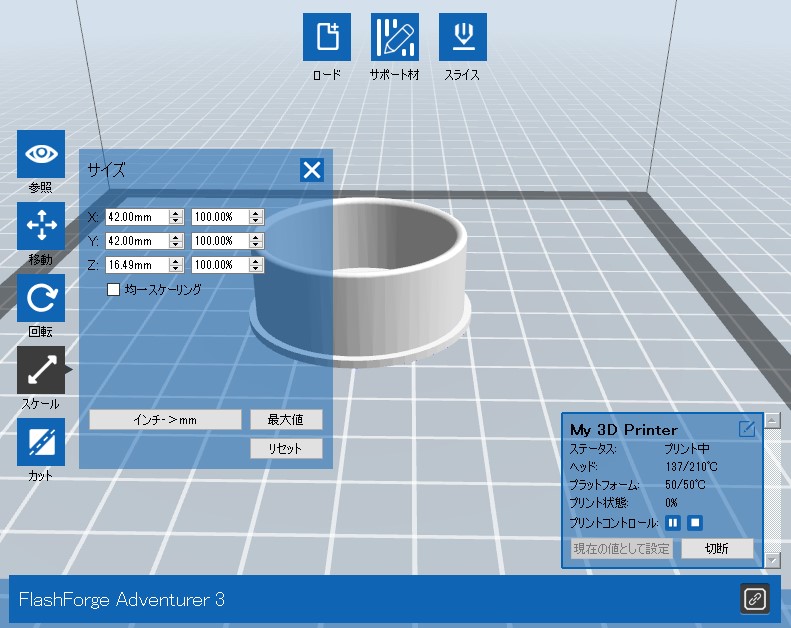

使用した3Dプリンタ:FlashForge Adventurer 3

デフォルトの設定では、H-722 のボトルを収めるには穴が小さいので、ソフトウェアのスケールを調整して、穴の直径を少し大きくします。

H-722 の直径は 33mm なんですが、わたしは少し大きめにするため、X とY を 42mm としました。

33mm に対して 42mmと、1cmも違ってますが、これは少し印刷しては止めることを数回繰り返して決めた、ちょうどいい値なんです。

こんな程度のモノなので、30分程度で造形は終了します。

フラックス

趣味の電子工作でも、最近はチップ部品を使用する機会が多くなってきました。

それで、チップにハンダ付けする時に使う「糸ハンダ」なんですが、この糸ハンダに含まれるフラックスの量もやはり少ないので、ハンダゴテをちょこっと当てただけで、そのフラックスはすぐに煙となって蒸発してしまいます。

なにせ、フラックスの溶ける温度は、糸ハンダの主成分である、鉛やスズの融点よりも低いので、ちょっとハンダ付けの動作がもたついたりすると、金属同士がくっつく前に、接合のキューピットの役目をするフラックスは煙となって消えてしまうのです。

なので、別口でフラックスを塗布して、接着を補う必要があるのです。

ここで、フラックスを簡単に説明すると、

フラックスは、酸化して汚れた基板のランド(金属)をキレイに掃除して、パーツのリードとランドがイイ感じにくっつくようにしてくれる薬剤です。

と、このように金属同士の接合を促進させるため、大抵の糸ハンダには最初から少量のフラックスが含まれています。

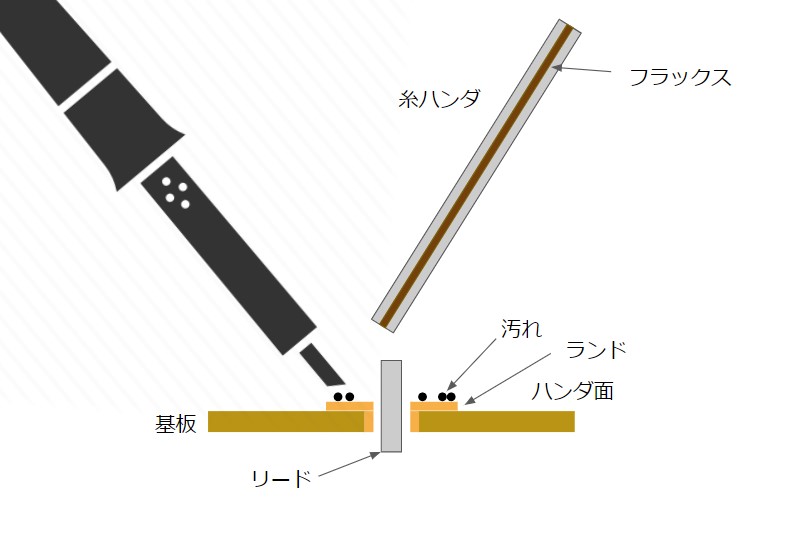

①ランドが酸化して汚れている状態

②ランドにこて先を当てた後で、フラックス入りの糸ハンドを当てている状態

ハンダに含まれる鉛やスズよりも先に、融点の低いフラックスは溶けだし、ランド上の酸化した金属を洗浄する。

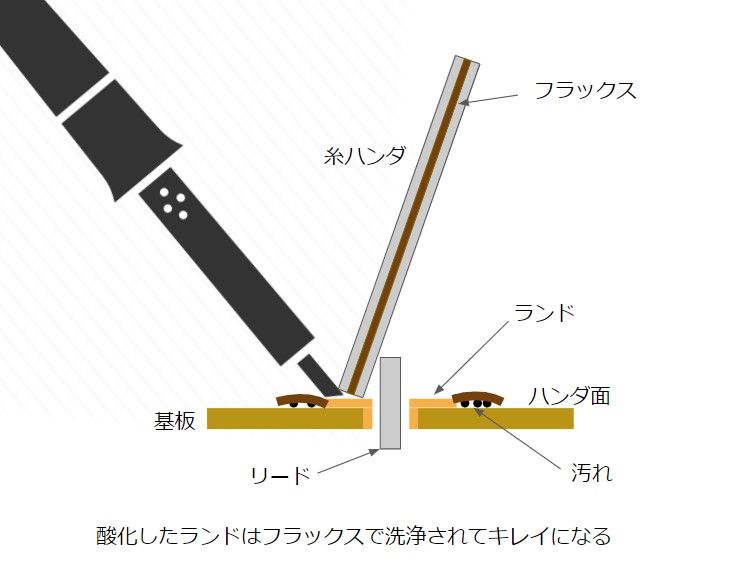

③酸化したランドは洗浄されてキレイに。

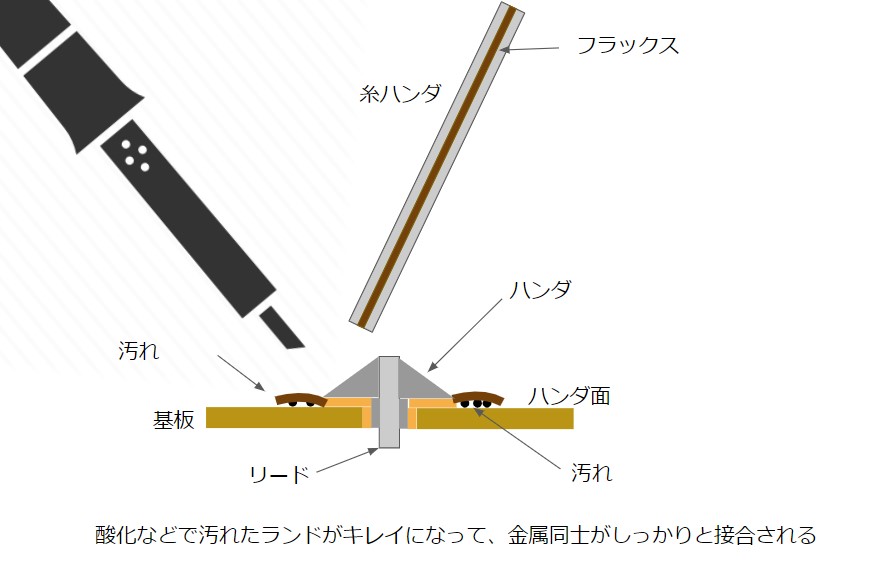

④フラックスでランドがキレイになった後に、メインの鉛とスズは溶けだして、しっかりパーツのリードとランドは接合する。

と、Google ドキュメント(スライド)で、ハンダ付けのイメージ図を描いてみましたが、わかりやすいかったかどうかは、?です。

■ ■ ■

ということで、フラックスをメインにしてハンダ付けのことを書いてきましたが、なんとなくでもフラックスの有効性はご理解いただけたんじゃないかと思います。

こて先に、糸ハンダを盛ってからハンダ付けする?・・・

ここまで読んでいただけたら、もうこういうハンダ付けは、フラックスの有効性をムシした NG な方法だってことはおわかりだと思います。

ハンダ付けやってて、よくこて先から「煙」がでるんだよなぁ~、って方。

はい。接合に重要な役割を果たすフラックスが、ぜ~んぶ、ケムリとなって消えてます。

ハンダ付けで煙を出す人・・・ハンダ付けの方法を見直しましょう。

煙を出したまま、ムリクリ部品をハンダ付け・・・これ、俗にいう、芋ハンダですね。

悲しいかな、接触不良の障害予備軍の誕生です。

中華キットを組み立てて感じる、あのハンダのノリがイマイチ悪いヤツ。

デジタルスコープで拡大すると、金属のランドがすこぶる汚く、品質が悪いのが見てとれます。

特にこういう品質悪しの中華キットの組み立てでは、接合のキューピット役のフラックスが大活躍するわけです。

H-922 のようなフラックスをサッと塗ってあげるだけで、嘘のようにくっつきがよくなります。

これぞ、接合のキューピット、フラックスに手を合わせたくなる、そんな至極の瞬間です。

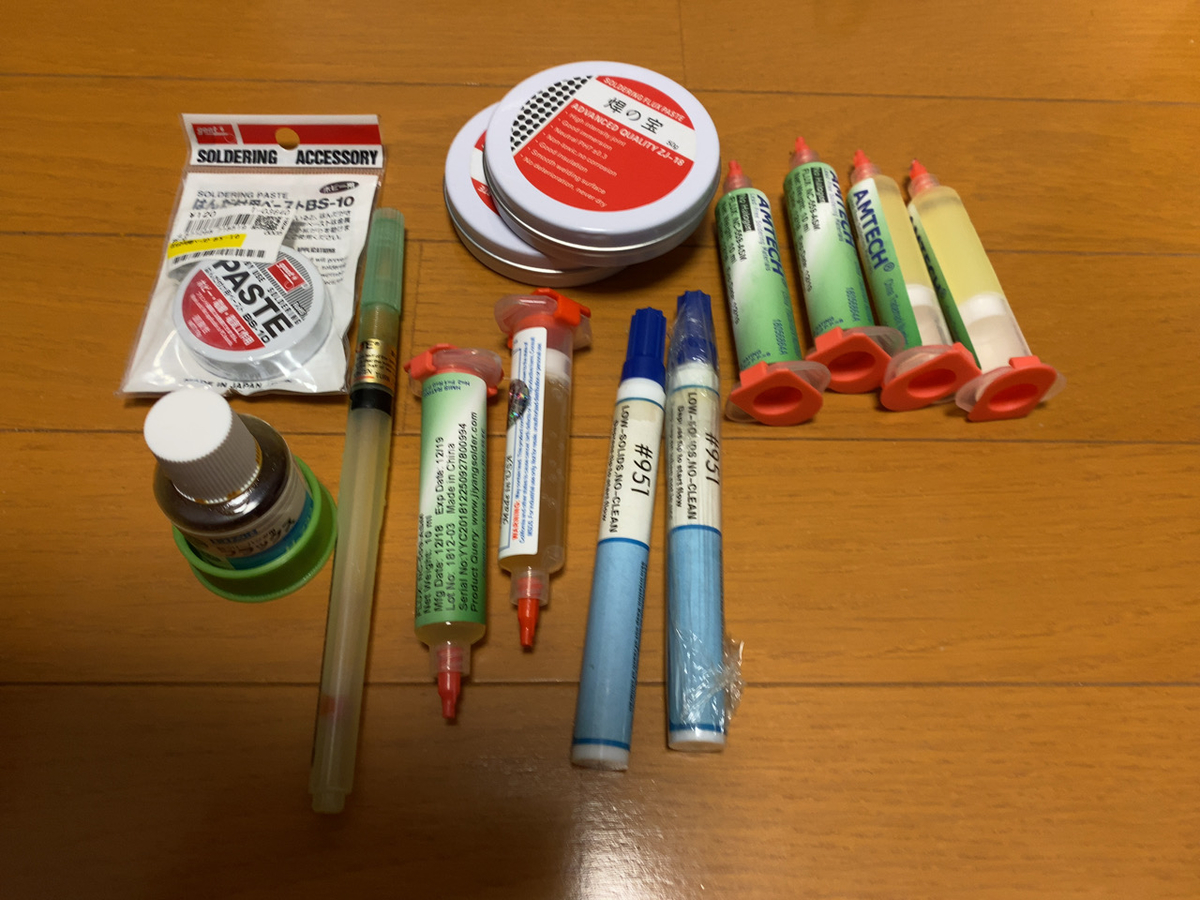

せっかくフラックスの話をしてるので、自宅にあるフラックスをかき集めて記念写真を撮ってみました。

ハンダ付けでは、その日の気分で適当に選んで使ってるんですが、基板からパーツをチップオフするときだけは、どれを使うか吟味してるんですが、今もって、どこのフラックスがイチバン適してるのか、さっぱりわからず迷走中です。

フラックスの選定ひとつで、キレイに外せるかどうかが決まってくるので、まだまだいろんなフラックスを試していこうかと思ってます。

■ ■ ■

中古の基板から IC をチップオフ(取り外す)するときも、フラックスは大活躍します。

というより、絶対に必要なモノですね。

H-922 のような液状のフラックスならベチャベチャになるほど、ジェル状のフラックスなら、もう IC のピンが隠れるほどにたっぷりとフラックスを盛ってあげたりします。

そうすることで、ハンダの流れがよくなり、基板からチップオフしやすくなります。

www.youtube.com

どうです、この動画。

ふんだんにフラックスを使ってますよね。

ただし、フラックスの使い過ぎにも問題はあります。

チップオフだけして基板をポイするなら特に問題はありませんが、フラックス効果が強力なヤツを使ってベチャベチャになったまま放置したりすると、今度は逆にランド自体の腐食を進めてしまうことになるので、フラックス洗浄剤などで、キレイにする必要がありますので、くれぐれもご注意ください。

ということで、「ホントは重要なんだよ、フラックス!」をキャッチコピーに、楽しいハンダ付け生活を送りたいと思います。