今日は CNC でレーザーを搭載してみたので・・・そんなお話です。

わたしが購入した CNC DIY キットですが、何を思ったのかレーザーモジュール付きのものを買ってしまったので、レーザーってどれくらいのもんなのか試してみました。

ま、出力が 500mW と小さいので、アクリル板などの厚みがあるものは切断できませんが、文字のマーキング(刻印)くらいはできると思います。

パワーが小さいといってもレーザー光はとても危険です。

レーザー稼働中は遮光メガネを必ず装着して目を保護することを心掛けましょう。

レーザーモジュールの形状は 33×33 (mm) と小さなタイプです。

この形状で高出力のものを AliExpress で探したところ 2500mW のものを見つけたので、

少し様子を見ながら購入してみようと思います。

アクリル板を加工してケースも作ってみたいし。。。

2500mW もあれば 2mm 厚の ABS 樹脂なんて楽に切断できるでしょう。

サンプル文字をマーキングする

ダウンロードしたファイルの中にレーザ用のサンプルファイル(fo.tap)が入ってたので、

このファイルを grblControl に読み込み木片にマーキングしてみます。

サンプルの fo.tap を読み込んだだけ。

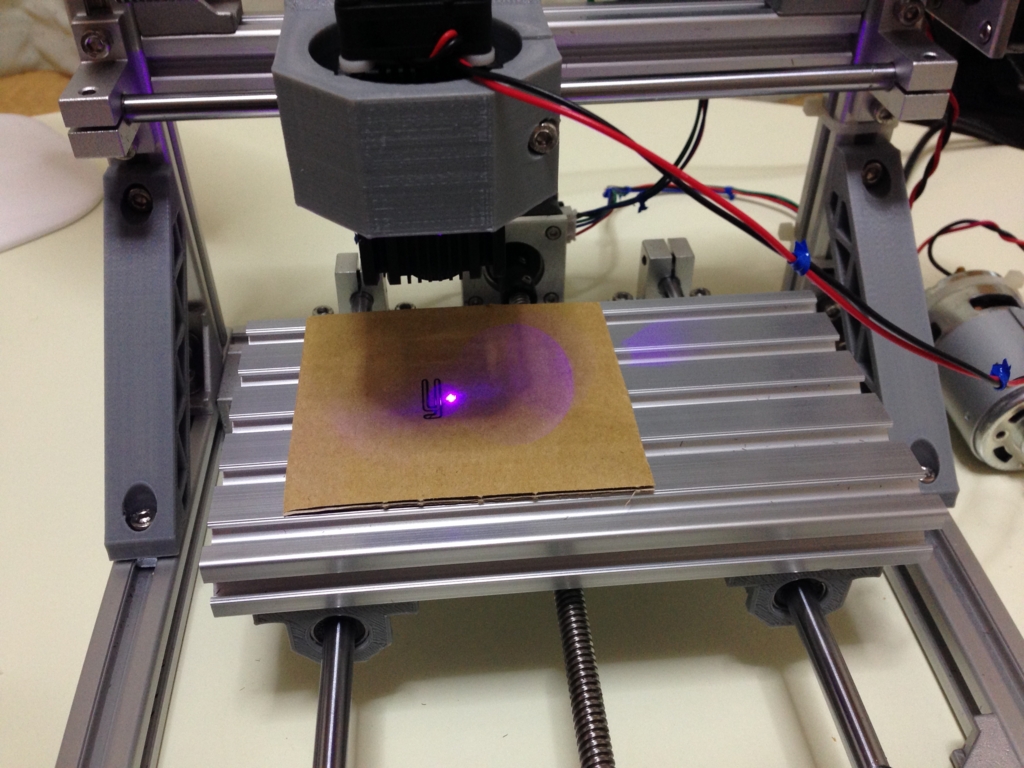

レンズの焦点を調整せずに木片にマーキングしてみたら。。。

焦点が合ってないのでレーザー光が一点に集中せずに、

このように文字が太くなってしまいました。

焦点を調整してマーキングする

レンズとの距離を近づけたり離したりしてみましたが。。。

何センチがベストなのかよく分かりません。。。

何となくですが、わたしのモジュールでは5cm くらいがベストなようなので・・・この位置で焦点が合うように調整することにしました。

今後はこの5cm の長さに切った段ボールを使ってレンズまでの距離を調整することに。

(一度調整したらあとは調整つまみは触らずに固定しておきます。)

レーザーの ON/OFF は "M コマンド" で行います。

- M03:レーザー ON

- M05:レーザー OFF

レーザーの出力調整は ”S コマンド" で行います。

- S××××

ファームウェアのバージョンが grbl0.9J の場合は PWM 0〜10000 (10000はフルパワー)で調整できるはずなのですが、コントローラ側の config で Max が 1000 に設定されているようです。

- 最大パワーで ON:S1000 M03

- 50% のパワーで ON:S500 M03

- 10% のパワーで ON:S100 M03

- レーザー を OFF:S0 M03(または M05)

最大パワーのままだと怖かったので、

10% に出力を下げて調整することにしました。(S100 M03)

点が一番小さくなるようにレンズを調整します。

サンプルの fo.tap をマーキング。

移動軌跡が薄くマーキングされてますが、これはレーザー OFF のコマンドが適切に配置されてないためで、Gコードを正しく編集することでこの余分な軌跡は消去可能です。

出力を変えてマーキングしてみました。

X,Y 軸の移動速度によるマーキングの違い

X,Y軸の移動速度(移動距離/分)の調整は ”Fコマンド” で行います。

- F10:10mm/分

- F50:50mm/分

- F100:100mm/分

サンプルの fo.tap は F50 の速度に設定されています。

(5cm を 1分 かけてマーキングします。)

文字の全てをマーキングすると時間がかかるので、半分だけにして試すことに。

最大パワー(500mW)で移動速度を変化させてのマーキングの違いです。

F10 に設定してゆっくり動かすと、

写真のように文字の形でくり抜くことができました。 (2mm 厚の段ボール)

レーザー加工用のデータを作成する

Inkscape でベクターデータを作成する

- Inkscape のエクステンション(J Tech photonic Laser Tool)でパスを作成する

(※私の環境ではこのエクステンションだけで G-Code を作成することができませんでした。) - Inkscape のエクステンション(Gcodetools)を使って G-Code に変換する

- G-Code を修正する

- grblControl でマーキングする

レーザーで出力させるにはこれだけの工程が必要です。

(これはちょっと面倒です。有料の専用ツールを使えば楽になるとは思うけど。。。)

それでは試しに Inkscape を使って、

アルファベットの「A」をレーザーするために必要な G-Code を作成してみます。

- ドキュメントのプロパティで作業サイズを設定する

- テキストで「A」を入力する

- 文字「A」を選択したまま「J Tech photonic Laser Tool」を「適用」すると、白抜きのパスが作成されます。

- その白抜き「A」のパスを選択して「Gcodetools」で G-Code を作成します。

①「Orientation points」で原点を設定します。

②「Path to Gcode」で G-Code を生成します。

- 作成した G-Code を grblControl で読み込みます

原点と文字「A」までの距離が少し離れてしまいました。 - G-Code を修正します

今回は S1000、F100 に修正しました。 - レーザーを実行してみます

余計な軌跡が。。。

レーザーのオンオフが Z 軸の動きに連動するように、M03 と M05 を G-Code に追加するようなマクロを作る必要がありそうです。

ついでに画像ファイルも試してみました

インターネットで見つけた花のイラストの PNG ファイルをレーザーで出力してみました。

単純な白黒2値画像に変換しました。

G-Code を S1000、F50 に修正してマーキングです。

画像の左右反転を忘れてしまいました。 Hi

ということで、今回はざっくりとレーザーモジュールを使ってみましたが、

ホントのところ CNC 本体を組み立てるより、

この CNC で出力するためのデータ作りに係る基礎知識、情報収集の方がシンドイと思います。

この CNC も3Dプリンタも文書を印刷する普通のプリンタと同じようなものですが、

思い通りにデータが作れるようになるには覚えることが沢山あり過ぎて、

ワープロで文書を作って印刷するような・・・そんなお手軽感は全くありません。

一般に普及するにはまだまだ敷居が高いように思います。

なんか、8インチ FD 時代のワープロ操作を思い出してしまいました。Hi

(私としては久々に楽しい玩具を手に入れたと喜んでいますが。。。)

今日はここまでで、

スピンドルを使った切削試験はまた今度ということで。。。